Le tri et le recyclage du plastique en France

Alors que la Feuille de Route Economie Circulaire fixe un objectif ambitieux de 100% de plastiques recyclés en 2025, l’éco-conception des emballages est un enjeu majeur. Le Cotrep soutient les acteurs souhaitant améliorer la recyclabilité de leurs emballages plastiques dès leur conception. Le tri par les habitants, le tri en centres de tri puis le recyclage des ces emballages sont également des étapes essentielles pour atteindre l’objectif de 100% de plastiques recyclés en 2025.

1ère étape : le tri chez le consommateur

Depuis 1992, les Français peuvent trier certains emballages séparément : les emballages papiers-cartons, les emballages métalliques, mais aussi les bouteilles et flacons en plastique.

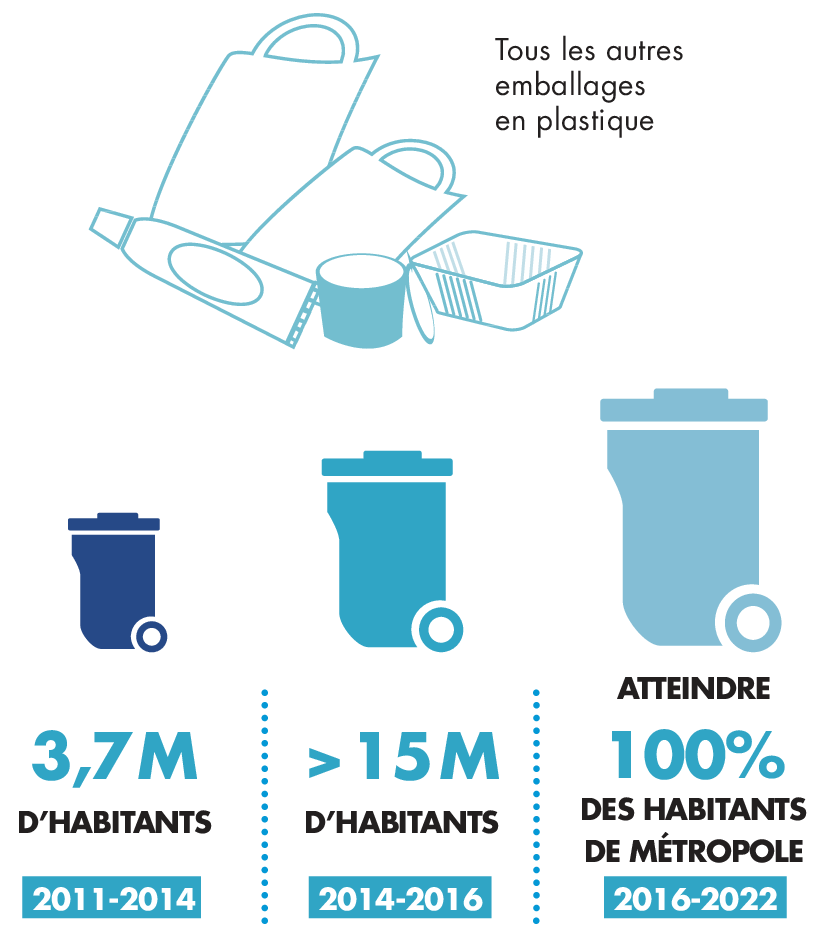

Depuis 2012, avec le projet d’extension des consignes de tri, de plus en plus de Français peuvent désormais trier les pots, les barquettes, ainsi que les films en plastique.

En 2019, 23 millions de Français étaient concernés par cette extension et pouvaient trier tous les emballages. Depuis 2023, tous les Français peuvent le faire.

Mise en place de l’extension des consignes de tri sur le territoire français. Source : CITEO.

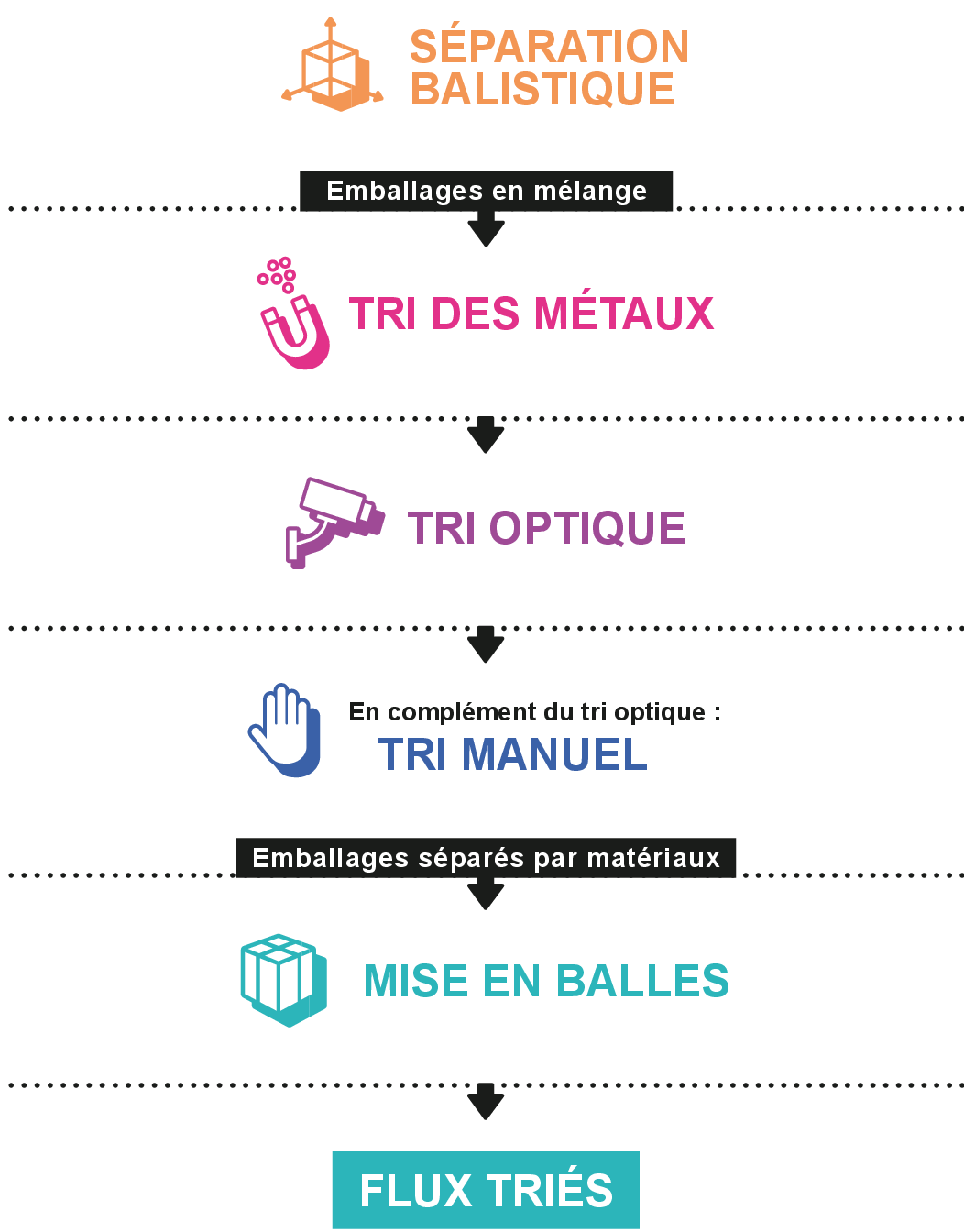

Schéma général simplifié du tri en centre de tri. Source : COTREP

2ème étape : le tri en centre de tri

En 2019, 200 centres de tri en France permettent de séparer les emballages selon le matériau utilisé. Plusieurs étapes ont lieu dans les centres de tri :

– Séparation balistique : les emballages sont séparés en fonction de leur forme et de leur taille. Lors de cette étape, les emballages de taille ou de contenance trop petite (Dosettes et bouteilles <20ml ou Films de taille <format A5) sont moins bien captés.

–Tri des métaux : les emballages plastiques contenant des éléments métalliques (acier ou aluminium) peuvent être orientés avec les plastiques ou les métaux selon les quantités de métal et les réglages des machines (par exemple : Pots PET avec une charnière acier ou Canettes mixtes alu/plastique)

– Tri optique : grâce au tri par infra-rouge, les plastiques peuvent être séparés par résine (PET, PEHD, PP, etc.). Certains éléments peuvent interférer et réduire l’efficacité du tri optique : Manchons d’une matière différente du matériau constituant l’emballage, barquettes complexes composées de plusieurs résines plastiques, emballages noirs, etc.

– Tri manuel : l’œil humain reste encore indispensable pour assurer une bonne qualité des matériaux triés en sortie des centres de tri.

– Mise en balles : les matériaux triés sont compactés et mis en balles, puis expédiés chez les régénérateurs.

La séparation des matériaux se fait en fonction des régénérateurs et de leur intérêt pour les différents matériaux et types d’emballages au regard des applications finales envisagées.

A ce jour sont triés dans les centres de tri français : les bouteilles et flacons (PET, Pehd, PP). Dans les centres de tri en extension, les pots et les barquettes mono-PET, mono-PE, mono-PP, les pots en PS, ainsi que les films mono-PE.

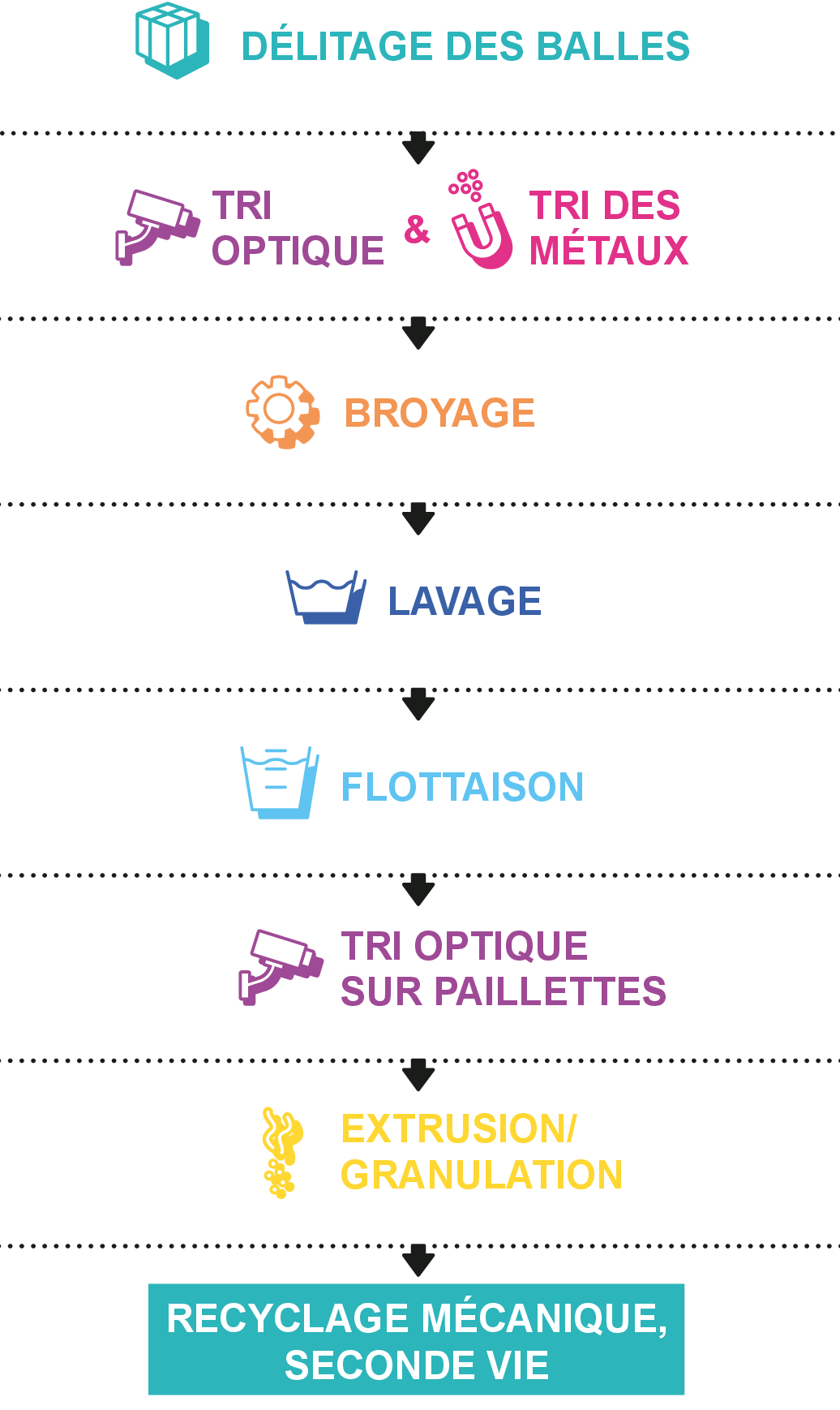

3ème étape : le recyclage mécanique

Différents régénérateurs sont capables pour les uns de régénérer le PET, pour les autres le PEHD ou le PP, ou encore les films PE. A partir des balles de matériaux qu’ils reçoivent, ils produisent de la matière recyclée, grâce à plusieurs étapes :

– Délitage des balles : les balles d’emballages sont ouvertes et les emballages décompactés.

– Tri optique & Tri des métaux : comme dans les centres de tri, les régénérateurs de plastique sont équipés de trieurs optiques et de détecteurs de métaux pour réaliser un nouveau tri et éliminer les indésirables.

– Broyage : les emballages sont alors broyés en paillettes d’un centimètre environ. La présence d’éléments autres que plastique (billes en verre, élément métallique) peut endommager les équipements.

– Lavage : les paillettes sont lavées. En fonction des encres, des pigments ou des colles utilisées, des particules peuvent perturber la régénération ou polluer les eaux de lavage.

– Flottaison : les paillettes sont séparées en fonction de leur densité, celles qui ont une densité supérieure à 1 coulent, et celles qui ont une densité inférieure à 1 flottent. Chez un régénérateur de PET (d>1), c’est la matière qui coule qui va l’intéresser en particulier, chez les régénérateurs de polyoléfines (PE ou PP), c’est la matière qui flotte qui va l’intéresser.

– Tri optique sur paillettes : certains régénérateurs sont équipés d’équipement de tri optique qui permet de trier les paillettes en fonction de la matière et de leur coloration.

– Extrusion / Granulation : certains régénérateurs peuvent réaliser une étape d’extrusion/granulation qui consiste à chauffer les paillettes ensemble. La matière fondue ainsi produite passe ensuite au travers d’une filière pour produire des spaghettis qui seront coupée en petits morceaux. Ces derniers s’appellent des granulés plastiques et pourront directement être utilisés dans les procédés de plasturgie.

Schéma général simplifié de la régénération des plastiques. Source : COTREP

La matière recyclée est ensuite réincorporée dans de nouveaux produits.

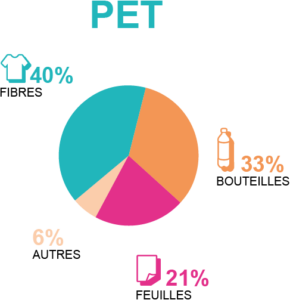

Débouchés de la régénération du PET en 2017 en France. Source : Valorplast

4ème étape : l’utilisation de matière recyclée dans de nouveaux produits

Aujourd’hui, le PET, PEHD et PP ont trouvé leurs débouchés. Les applications des PET, PE et PP recyclés varient en fonction des caractéristiques mécaniques, des couleurs ou des quantités disponibles de la matière recyclée.

Les emballages en PET sont recyclés en fibres textiles, en bouteilles ou en feuilles qui permettent de fabriquer de nouvelles barquettes. En France, le PET est le seul matériau plastique qui peut être décontaminé lors du process de régénération et qui peut ainsi être réutilisé dans des emballages au contact alimentaire.

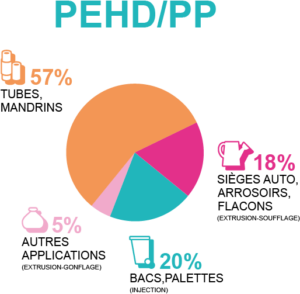

Les emballages en PEhd et PP, lors qu’ils sont recyclés en mélange sont aujourd’hui utilisés pour fabriquer des tuyaux ou des mandrins. Lorsque le PP est recyclé seul, il peut par exemple être utilisé dans des pièces automobiles.

Les emballages souples en PE sont recyclés pour fabriquer principalement des sacs poubelles et des tuyaux d’irrigation.

Débouchés de la régénération des emballages rigides en PEHD/PP en 2017 en France. Source : Valorplast

Avec la feuille de route économie circulaire de la France et l’extension des consignes de tri à tous les emballages, de nouveaux débouchés vont pouvoir être développés pour accroitre l’utilisation de matières recyclées dans les emballages et dans de nouveaux produits.